Die Rohrbearbeitung von Coil ist einer der Entwicklungsbereiche, den BLM GROUP im Laufe der Jahre vorangetrieben hat und für den es eine große Auswahl von passenden Lösungen für alle Anforderungen bieten kann.

Immer mit dem Ziel, die Produktivität zu maximieren und gleichzeitig eine größtmögliche Flexibilität zu gewährleisten sowie Ausschusse und Halbfertigprodukte zu eliminieren, bieten BLM GROUP Coilanlagen die Möglichkeit, Richt-, Schneid-, Biege- und Umformoperationen in Linie oder parallel durchzuführen und Rohre aus Edelstahl, Eisen, Kupfer und Aluminium zu verarbeiten.

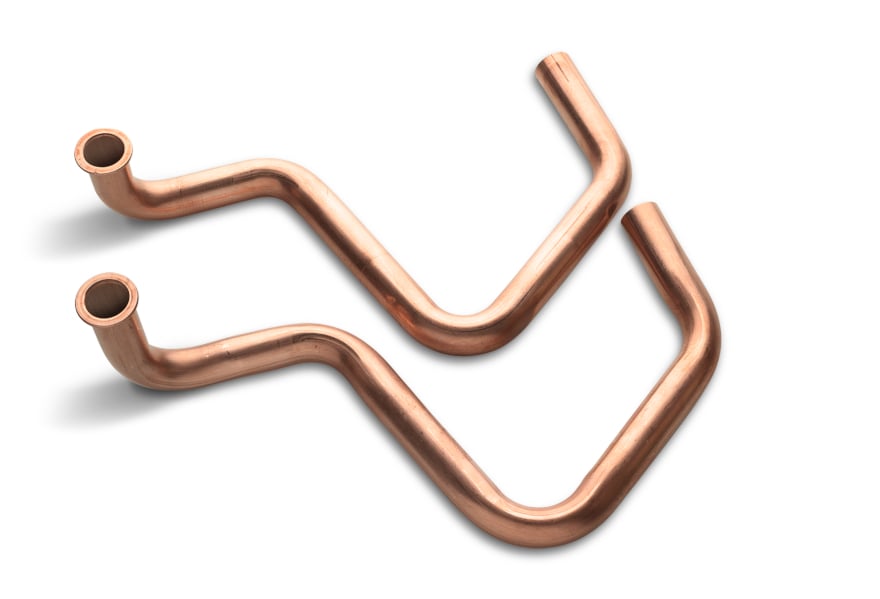

Gebogene und umgeformte Rohre von Coil aus verschiedenen Materialien: Edelstahl, Aluminium und Kupfer.

Gebogene und umgeformte Rohre von Coil aus verschiedenen Materialien: Edelstahl, Aluminium und Kupfer.

Alle Anlagen für die Rohrbearbeitung von Coil gehören zurecht zu den „All-Electric-Systemen“, da die Bewegungen vollständig durch elektrische Achsen gesteuert werden, einschließlich der Spannbacke und des Gegenhalters. Dies verleiht nicht nur eine perfekte Wiederholbarkeit und Genauigkeit, sondern auch die Kalibrierung der Werkzeuge wird einfach und schnell eben dank der Steuerung des Drehmoments ausgeführt

Die leistungsfähige Programmierungssoftware VGP3D, mit der diese Anlagen wie alle anderen Rohrbiegemaschinen der BLM GROUP ausgestattet sind, ermöglicht die dreidimensionale grafische Programmierung des Teils oder den Import aus der CAD-Datei Dritter, den Ausgleich der Dehnung und der elastischen Rückkehr in der Biegephase, die Simulation des Arbeitszyklus und die Schätzung der Zykluszeit.

VGP3D, die Programmierungssoftware aller Rohrbiegemaschinen der BLM GROUP.

VGP3D, die Programmierungssoftware aller Rohrbiegemaschinen der BLM GROUP.

Außerdem ist VGP3D in der Lage, alle Parameter hinsichtlich von Werkzeug, Material, Durchmesser und Rohrstärke zu speichern, um sie in der Zukunft mit dem gleichen Werkzeug wiederverwenden zu können und von Anfang an das erste Teil richtig zu erhalten.

Die wichtigsten Lösungen für die Bearbeitung von Coil, die von BLM GROUP entwickelt wurden, sind:

4-RUNNER

Die Maschinen der Baugruppe 4-RUNNER sind Arbeitszentren, die mit verschiedenen Modulen für die Ausführung der grundlegenden Bearbeitungen oder von vollständigen Produktionsprozessen konfiguriert werden können. Diese Anlagen führen linear Folgendes aus: Richten, Schneiden, Rechts- und Linksbiegung im Prozess mit variablem Radius, auch mit Multiradius, Umformung und Entladung des Fertigteils.

Die Maschinen der Baugruppe 4-RUNNER: ermöglichen die Herstellung von festen und variablen Radien in der Ebene und im Raum, die je nach der Entwicklung der Zeichnung in automatischer Folge ohne Biegungsproblematiken in einem einzigen Prozess und ohne Wiederaufnahmen integriert werden können.

Die Baugruppe 4-RUNNER besteht aus zwei Hauptmaschinen: 4-RUNNER H1 und 4-RUNNER H3, die jeweils mit Umformmodulen Heavy mit 6 Schubstationen oder 4 Schubstationen und 1 rotierenden Station oder Light mit 3 Schubstationen oder mit 1 Schubstation und 1 rotierenden Station ausgestattet werden können.

Dank des flachen Designs des Biegekopfes ist 4-RUNNER H1 ein System, das besonders für die Ausführung von flachen und dreidimensionalen Serpentinen geeignet ist; typische Teile der Kühlbranche, Klima- und Heizanlagen, Industrieanlagen, Automobilindustrie und Haushaltsgerätebranche.

Serpentine, die mit 4-RUNNER H1 ausgeführt wurde.

Serpentine, die mit 4-RUNNER H1 ausgeführt wurde.

4-RUNNER H3 ist besonders für die Produktion von Flüssigkeitstransportleitungen geeignet, auch mit sehr komplexer Geometrie, die typisch für die Automobilindustrie, Klima-, Heiz- und Kühlanlagen, Motoren und Industrieanlagen sind.

Die Maschinen der Baugruppe 4-RUNNER können intern oder extern auch mit vollelektrischen orbitalen Schneidesystemen ausgestattet werden.

Von Coil mit Dorn

Wenn die im Biegeprozess erforderlichen technologischen Parameter wie: Durchschnittsradius, Durchmesser und Stärke restriktiver werden und die ästhetischen Anforderungen steigen, bietet BLM GROUP einen Ad-hoc-Bearbeitungsprozess an: „Von Coil mit Dorn“. Dieser umfasst: Die 3-RUNNER, ein Richt-, Schneide- und Umformsystem von Coil und die SMART eine Rohrbiegemaschine für Durchmesser bis zu 28mm mit sehr hoher Produktivität für die Biegung mit Dorn und die Entladung des jeweiligen Teils.

Bearbeitungssystem von Coil mit Dorn.

Bearbeitungssystem von Coil mit Dorn.

In dieser Lösung sind die parallele Ausführung einiger Bearbeitungen und die Optimierung des Materialverbrauchs extrem wirksam für die Reduzierung der Stückkosten. Außerdem ist der Materialfluss vollautomatisch, das gerade und schon umgeformte Rohr, das von der 3-RUNNER hergestellt wird, wird durch die automatische Ladevorrichtung auf die Rohrbiegemaschine übertragen, die die Biegung mit Dorn und die Entladung des Teils ausführt. Das entfernt die Handhabung und die Lagerung der Halbfertigteile, wobei von Coil ein mit Dorn gebogenes und umgeformtes Rohr hergestellt wird.

Eine Besonderheit dieser Anlage ist die perfekte Integration von SMART und 3-RUNNER, die durch die Programmierungssoftware erfolgt: VGP3D sieht die Verlängerung des Rohres in der Biegephase vor und gleicht folglich die Länge des von der 3-RUNNER geschnittenen Abschnitts aus.

Beispiel desselben Teils, das mit und ohne Dorn gebogen wurde.

Beispiel desselben Teils, das mit und ohne Dorn gebogen wurde.

Fertigungsinseln von coil

Durch die Kombination der Lösung „von Coil mit Dorn” mit den vollelektrischen Rohrumformmaschinen BLM GROUP E-SHAPE oder E-FORM sowie auch mit einem oder mehreren Robotern für die Handhabung des Teils ist es möglich, einen Produktionsprozess von Coil zu erhalten, der in der Lage ist, das mit Dorn gebogene und auf beiden Seiten umgeformte Rohr automatisch und extrem produktiv anzufertigen.

Eine dieser Fertigungsinseln wurde während der letzten Open House ausgestellt, die von BLM GROUP in ihrem Sitz in Levico Terme (TN) in Italien organisiert wurde, sie besteht aus den Maschinen 3-RUNNER, SMART und E‑SHAPE und aus einem Handhabungsroboter, der die Zuführ- und Entladearbeiten ausführt.

Das Endergebnis sind zwei unterschiedliche Rohre, die von einem Coil aus Edelstahl erhalten, mit Dorn gebogen, auf beiden Seiten umgeformt, mit einer Sperrmutter ausgestattet wurden, die vor der letzten Umformung eingefügt wurde, und die in zwei unterschiedlichen Bereichen entladen wurden.

Dieser Prozess ermöglicht die Ausführung der wichtigsten Arbeiten in Nebenzeit, die Entfernung der Handhabung und der Lagerung der Halbfertigteile sowie auch aller manueller Arbeiten, sofern es sich nicht um die Entnahme der Fertigteile handelt.

Die Möglichkeit, gleichzeitig zwei verschiedene Teile auszuführen, ermöglicht es außerdem, die nachfolgenden Arbeiten der Anlage zu beschleunigen, und die Anfertigung von zwei gebogenen und umgeformten Rohren aus Edelstahl zu beenden, die mit den höchsten Standards hinsichtlich von Genauigkeit, Wiederholbarkeit und ästhetischer Ausführung ausgestattet sind.