Highlights

Areas of application

-

AUTOMOTIVE

-

MOTORCYCLES

-

AEROSPACE

-

FURNITURE

-

HVAC

-

INDUSTRIAL VEHICLES

-

STRUCTURAL

-

FITNESS

-

Domestic Appliances

-

SUBCONTRACTORS

From our blog

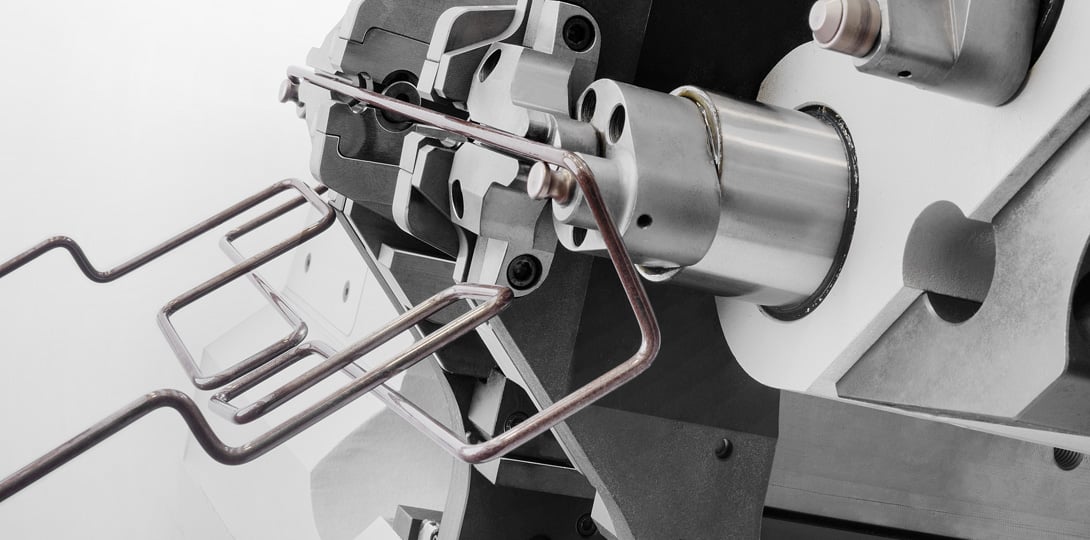

When is it useful to bend a tube with a small bending ...

Dimensions, design, geometric requirements and much more; in tube bending being able to achieve a minimum...

27/03/2024

Topic: metalworking

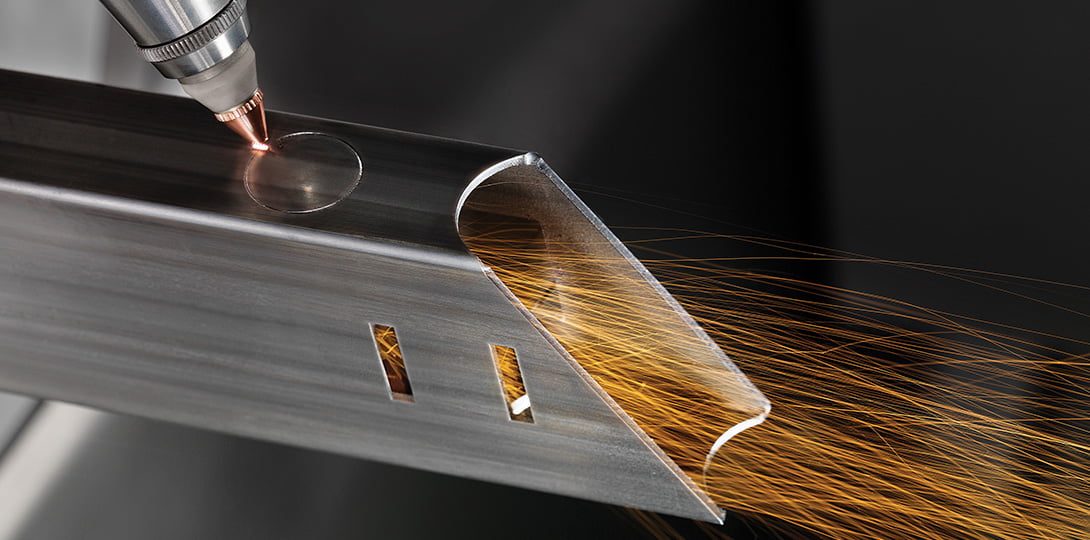

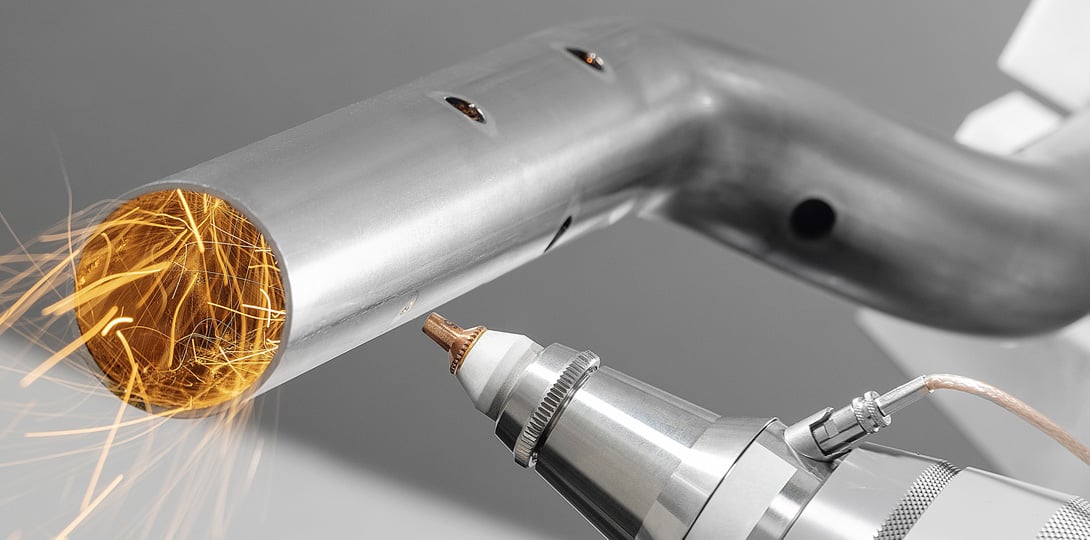

3D laser cutting machines for tubular profiles

3D laser tube cutting machines are revolutionizing the design of steel structures. Thanks to their efficiency,...

29/01/2024

Topic: metalworking

Passing through joinery to build sustainable constructions ...

LASTTS (LASer cutting Technology for Tubular Structures) is the European project that studies the use of...

17/11/2023

Topic: metalworking